Unter Vakuum-Tiefziehen, auch Thermoformen, Warmformen, Thermoforming oder Vakuumformen genannt, versteht man das Umformen thermoplastischer Kunststoffe mithilfe von Unterdruck. Bei diesem Verfahren können Platten oder Folien aus Kunststoff verarbeitet werden. Gängige Platten sind zwischen einem und zwölf Millimetern dick; Folien entsprechend dünner. Wir produzieren Tiefziehteile ausschließlich aus Platten.

Der Tiefziehprozess findet heutzutage größtenteils in teil- oder vollautomatisierten Thermoformanlagen statt. Je nach Hersteller werden sie auch als Formautomaten, Tiefziehmaschinen oder Thermoformmaschinen bezeichnet. In unserer Produktion setzen wir Plattenformautomaten der Firma Geiss AG mit einem hohen Maß an Regeltechnik ein. Diese ermöglichen einen automatisierten Fertigungsprozess mit kurzen Taktzeiten und gleichzeitig einer hohen Qualität des Tiefziehteils.

Mit Tiefziehmaschinen lassen sich in der Theorie alle thermoplastischen Kunststoffe verarbeiten. In der Praxis werden vorwiegend Standardkunststoffe, wie ABS, ASA, PMMA, PE, PP, PS, PC, PETG und PVC, verwendet. Die Auswahl des richtigen Kunststoffes hängt von den geforderten Eigenschaften an das Endprodukt ab.

Der Tiefziehprozess

Erwärmen

Beim Tiefziehprozess wird die Kunststoffplatte zunächst bis zur Erweichungstemperatur erhitzt. Die Platte wird dabei so eingespannt, dass sie nicht in die Maschine fallen kann. Der sogenannte Spannrand wird während des Tiefziehvorgangs nicht miterhitzt.

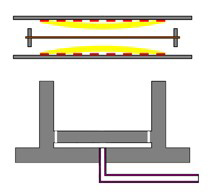

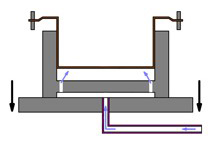

Die Kunststoffplatte wird gleichzeitig von oben und unten auf Temperatur gebracht. Das Heizsystem der Tiefziehmaschine verteilt sich auf einzelne Strahler, welche separat angesteuert werden können. Das Heizbild kann somit an die Geometrie des Bauteils angepasst werden.

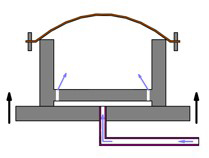

Moderne Thermoformmaschinen erzeugen während des Heizprozesses einen Überdruck, um ein Durchhängen der Kunststoffplatte zu verhindern. Dadurch wird eine gleichmäßige Erweichung der Platte gewährleistet und einer ungleichmäßigen Verteilung des Materials vorgebeugt.

Beidseitiges Aufheizen der Kunststoffplatte bis zur plastischen Verformbarkeit

Formen

Durch das Einblasen von Druckluft vor dem eigentlichen Umformprozess kann der Werkstoff vorgestreckt werden. Dabei bildet die Platte eine Kuppel, wodurch sich die Oberfläche vergrößert und der Kunststoff sich leichter auf hohe Werkzeuge legen lässt.

Vorstrecken durch Einblasen von Druckluft

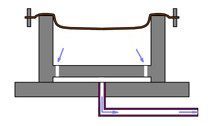

Sobald der Kunststoff die notwendige Kerntemperatur erreicht hat, wird die Platte mittels Unterdruck (Vakuum) über das Thermoformwerkzeug gezogen. Durch Bohrungen im Werkzeug wird die eingeschlossene Luft abgesaugt. Diese Bohrungen müssen einen sehr kleinen Durchmesser aufweisen, damit sich der Kunststoff nicht einziehen kann. Bei industriellen Fertigungsprozessen besteht das Werkzeug aus Aluminium.

Die Kunststoffplatte legt sich über das Thermoformwerkzeug und nimmt die Werkzeugform an. Tiefgezogene Bauteile bilden deshalb nur auf der Werkzeugseite eine exakte Kontur ab.

Absaugen der Luft durch das Werkzeug, bis der Kunststoff vollständig an der Form anliegt

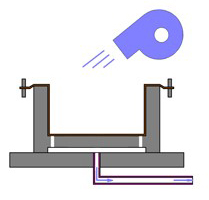

Anschließend wird das Thermoformteil auf die Dauergebrauchstemperatur abgekühlt. Dadurch wird der thermoplastische Kunststoff wieder formstabil. Das Abkühlen wird durch die Werkzeugtemperierung und das Maschinengebläse gesteuert.

Abkühlen mittels Gebläse und Werkzeugtemperierung

Im finalen Arbeitsschritt wird das fertige Kunststoffteil entformt. Dabei wird Druckluft durch das Werkzeug eingeblasen, wodurch das Tiefziehteil aus der Form gehoben wird. Parallel dazu wird das Tiefziehwerkzeug nach unten gefahren. Das Bauteil bleibt während des gesamten Entformprozesses am Rand eingespannt.

Lösen des Tiefziehteils durch Einblasen von Druckluft und Absenken der Form

Nachdem der Tiefziehprozess durchlaufen wurde, wird das Tiefziehteil von der Maschine ausgegeben und kann weiterverarbeitet werden. Der Spannrand wird entfernt, da der Kunststoff hier nicht die Erweichungstemperatur erreicht hat und Spannungen im Bauteil entstehen können. Er kann durch Sägen oder Stanzen vom Fertigteil abgetrennt werden.

Tiefziehteil mit Spannrand

Eigenschaften und Abmessungen

Vorteile des Tiefziehverfahrens:

- Kostengünstige Produktion großflächiger Formteile.

- Niedrige Werkzeugkosten bieten bei kleinen und mittleren Stückzahlen Kostenvorteile gegenüber anderen Fertigungsverfahren.

- Einsatz verschiedener Ausgangsmaterialien. Unter anderem können bedruckte, genarbte, faserverstärkte oder eingefärbte Thermoplaste verwendet werden.

- Kombination verschiedener Kunststoffeigenschaften durch den Einsatz mehrschichtiger Halbzeuge

Einschränkungen des Tiefziehverfahrens:

- Der Einsatz von Halbzeugen verlangt einen zusätzlichen Arbeitsschritt in der Produktionskette.

- Das Formteil hat nur einseitig Kontakt zum Thermoformwerkzeug.

- Verfahrensbedingt entstehen Produktionsabfälle. Diese lassen sich aber in den meisten Fällen problemlos recyceln.

Wandstärke

Die Wandstärke eines tiefgezogenen Kunststoffteils unterscheidet sich maßgeblich von der Ausgangsstärke des Halbzeugs. Dabei entscheidet das Verstreckungsverhältnis zwischen der Ausgangsfläche und der tiefgezogenen Oberfläche über die resultierende Wandstärke. Die Geometrie des Thermoformwerkzeuges spielt außerdem eine entscheidende Rolle bei der Verteilung des Materials. Anforderungen an das Tiefziehteil sollten deshalb frühzeitig bei der Konstruktion des Werkzeuges berücksichtigt werden.

Abmessungen Tiefziehteil

Mit unseren modernen Thermoformanlagen produzieren wir Kunststoffteile bis zu einer Größe von 2200 mm x 1300 mm x 620 mm. Die hochmodernen Anlagen verfügen über ein überdurchschnittliches Maß an Sensorik und Regeltechnik, sodass wir durch den automatisierten Fertigungsablauf eine gleichbleibende Qualität auf hohem Niveau liefern können.